gb/t 41655—2022《无损检测 超声检测 焊接、轧制和爆炸复合覆层检测技术》工艺方法解读-欧洲杯在线买球平台

采用焊接、轧制和爆炸等工艺可将一种或多种化学、力学性能不同的金属在界面上实现冶金结合而形成复合材料,其能极大地改善单一金属材料的热膨胀性、强度、断裂韧性、冲击韧性、耐磨损性、电性能、磁性能等诸多性能,且可制成复合板材、复合带材、复合箔材、复合管材、复合棒材、复合线材、复合型材等。因而该类工艺被广泛应用于石油、化工、船舶、冶金、矿山、机械制造、电力、水利、交通、环保、压力容器制造、食品、酿造、制药等领域。

金属复合材料界面结合状态对复合材料影响重大,很多复合材料产品标准都按界面结合率(结合度)进行分级。由于超声检测技术是针对材料内部不连续的检测,是无损检测方法中一项重要的检测方法,也是国内外最成熟、应用最广泛的复合材料界面结合质量的检测方法。

gb/t 41655—2022《无损检测 超声检测 焊接、轧制和爆炸复合覆层检测技术》是专门针对焊接、轧制和爆炸所形成包覆层的超声检测方法标准,该标准是国内首次制定,发布后已成为我国焊缝无损检测系列标准的重要组成部分,为机械设备、管道、船舶、桥梁、钢结构等产品用焊接、轧制和爆炸焊等技术制作的部位提供了统一而严谨的超声检测规范,在保证国家重大装备制造和重大工程建设质量及安全中正发挥越来越重要的作用。

本文依据gb/t 41655—2022,介绍了标准中以钢为基材通过焊接、轧制和爆炸焊方式复合形成的覆层及界面的平面型不连续或体积型不连续,采用单晶或双晶探头进行手工超声检测的方法。

1

超声检测系统

检测采用超声脉冲反射技术。对于平行于检测表面的二维不连续和三维不连续,应采用直探头(双晶或单晶探头)利用纵波进行检测。对于其他走向的不连续,可采用纵波双晶斜探头进行检测。探头标称频率应根据检测目的和材料特性选择, 推荐探头频率为2~6 mhz。

纵波双晶斜探头检测时纵波折射角宜在65°至80°之间。选择晶片的倾斜角、形状以及尺寸应确保最优灵敏度的深度范围可覆盖到检出不连续的区域。当覆层检测无法实施时,选择从基材侧面采用纵波单晶斜探头以45°折射角对覆层进行检测。

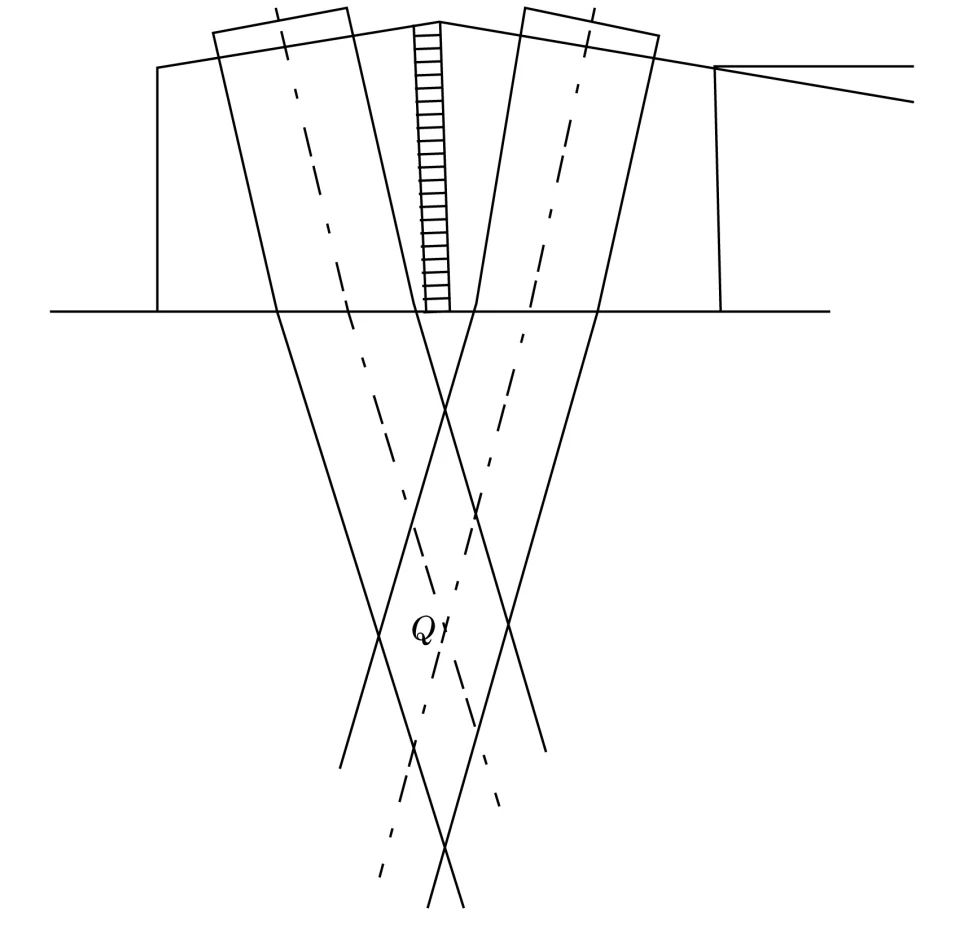

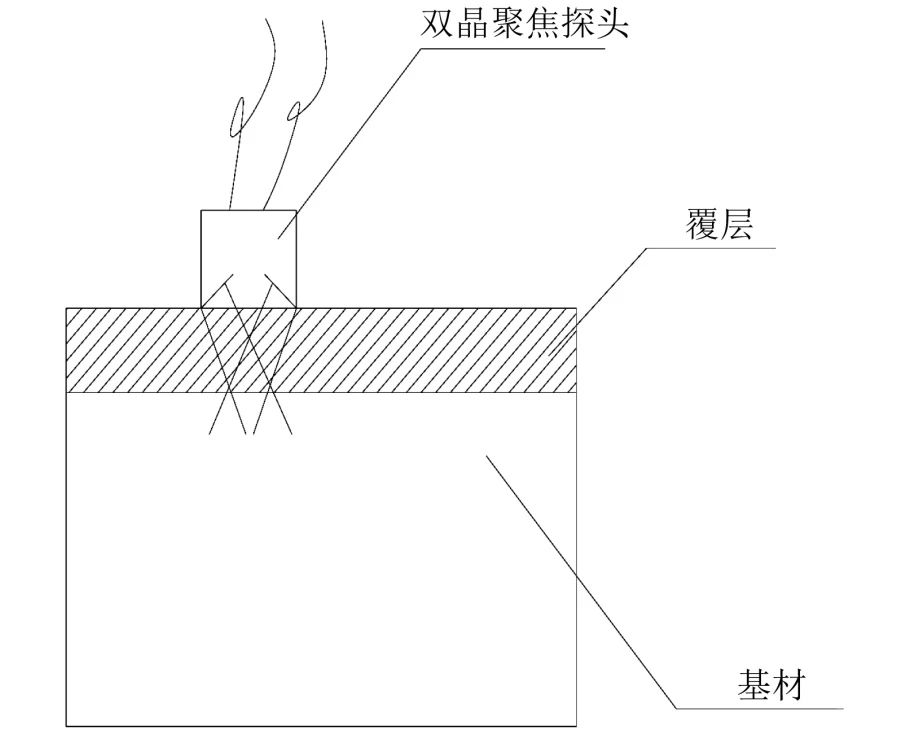

双晶聚焦直(斜)探头制造商应给出探头最佳检测灵敏度的深度范围即焦区。波束聚焦的菱形区q点为灵敏度最强点,q点深度即为最佳检测深度,覆层检测时应根据覆层厚度选择相应的聚焦探头。双晶聚焦探头形貌如图1所示;将探头一收一发的聚焦点控制在覆层与基材界面,聚焦区覆盖区域如图2所示。

图1 双晶聚焦探头形貌

图2 聚焦区覆盖区域

2

超声检测试块

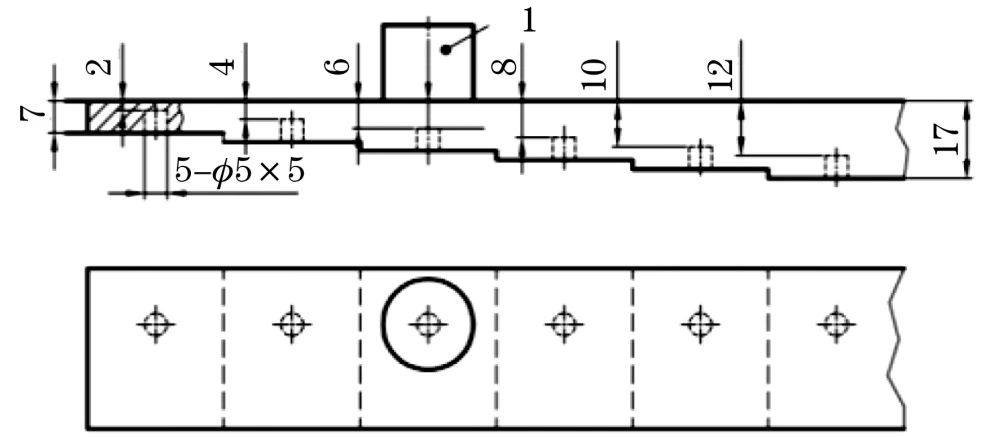

双晶直探头焦区长度测定用参考试块

双晶直探头焦区长度测定用参考试块结构示意与实物如图3和图4所示。试块采用阶梯、平底孔组合形式,平底孔尺寸为直径5 mm、深度5 mm,平底孔最小声程为2 mm,其他平底孔埋深(声程)应包含但不限于图示尺寸。最大埋深(声程)应不小于覆层厚度。试块材料应与覆层材料一致,采用与覆层同样的焊接、轧制和爆炸焊工艺得到。

图3 双晶直探头焦区长度测定用参考试块结构示意

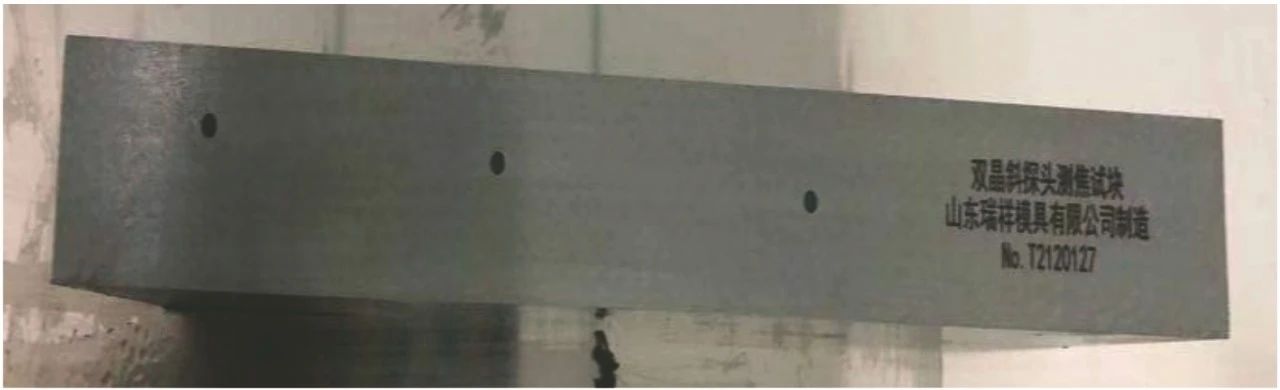

图4 双晶直探头焦区长度测定用参考试块实物

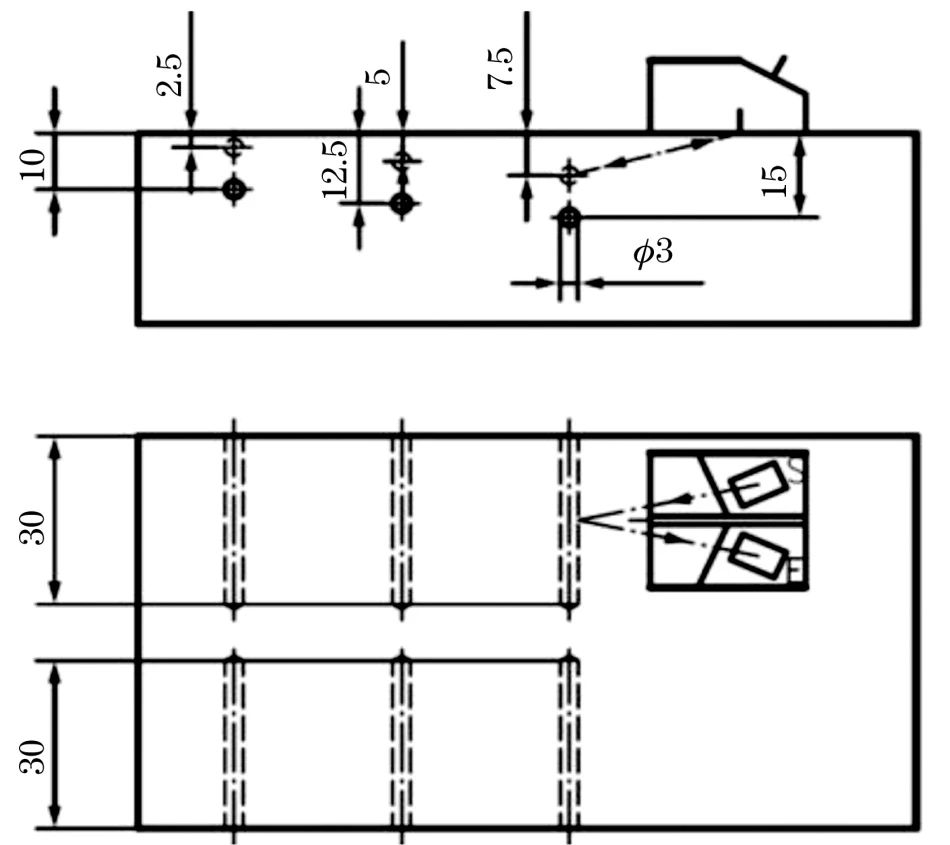

双晶斜探头焦区长度测定用参考试块

双晶斜探头焦区长度测定用参考试块结构示意与实物如图5和图6所示。试块采用ф3 mm×30 mm的长横孔为标准反射体,长横孔最小声程为2.5 mm,其他长横孔埋深(声程)应包含但不限于图示尺寸。最大声程应不小于覆层厚度。试块材料应与覆层材料一致,采用与覆层同样的焊接、轧制和爆炸焊工艺得到。

图5 双晶斜探头焦区长度测定用参考试块结构示意

图6 双晶斜探头焦区长度测定用参考试块实物

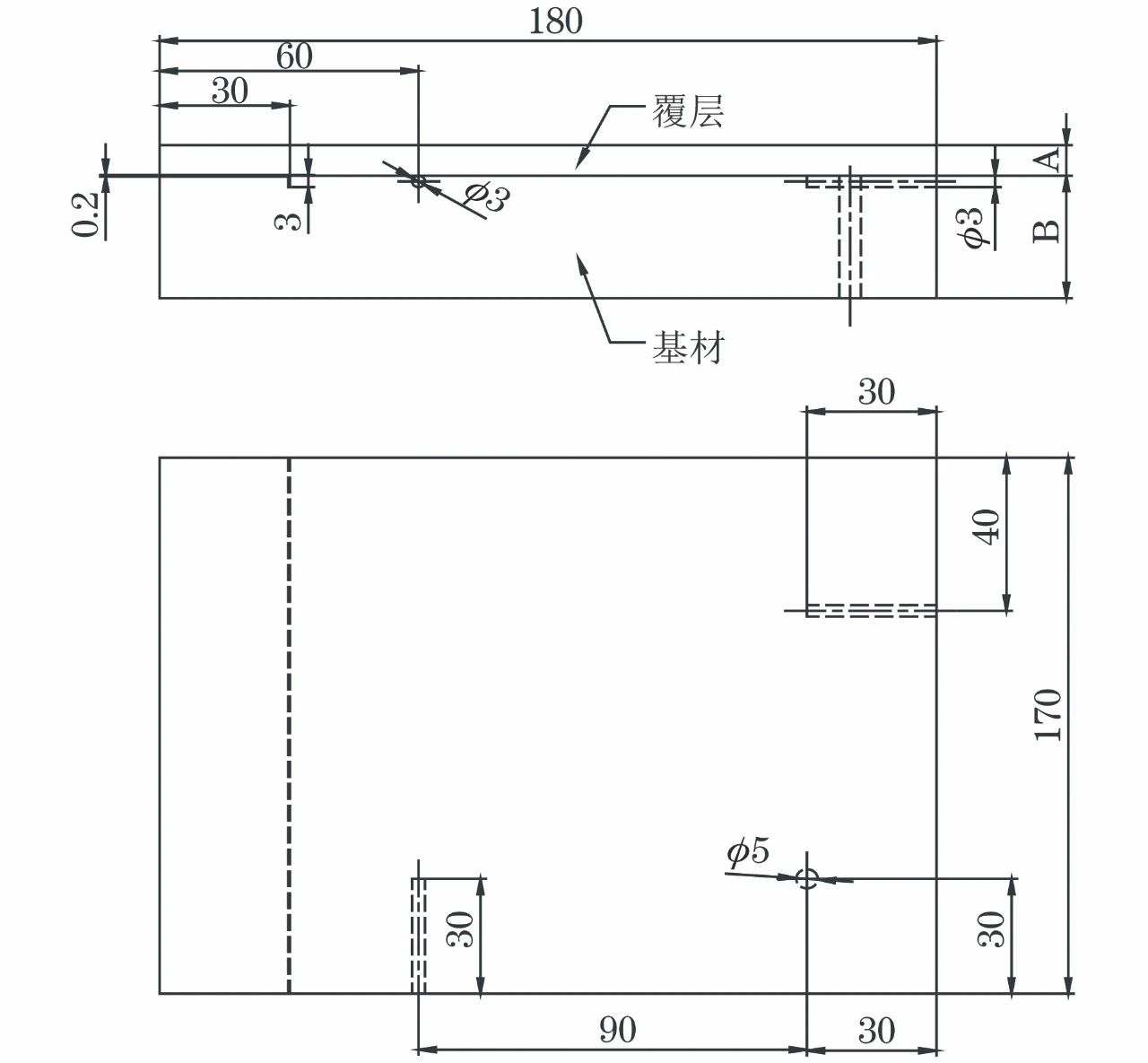

带覆层参考试块

应选用与检测对象相同或相近复合工艺制成的参考试块来调节灵敏度。参考试块复合层厚度、表面状态和形状应与受检件的相同。根据标准要求及标准的检测方法包含单(双)晶直探头检测、双晶斜探头检测的需要设计了一种复合覆层超声检测参考试块,试块结构示意如图7所示,试块实物如图8所示。试块设计内容包含直探头检测用5 mm直径平底孔,双晶斜探头检测用垂直于焊缝方向和平行于焊缝方向的ф3 mm×30 mm长横孔,以及用于检测垂直于检测面的面积型不连续3 mm高度竖直槽。

图7 带覆层参考试块结构示意

图8 带覆层参考试块实物

对于检测体积型不连续,标准反射体应选择长横孔,例如可使用位于母材靠近界面位置,规格为ф3 mm×30 mm的长横孔(见图7)。对于通过熔化焊连接的复合层,一个长横孔应垂直于焊缝方向,另一个长横孔应平行于焊缝方向。对于两层或多层熔化焊连接的复合层,有必要在每个复合层上加工相应的长横孔。对于检测平行于检测面的不连续,当使用(单晶或双晶)直探头时,推荐使用平底孔设置灵敏度,平底孔孔径推荐采用5 mm。对于垂直于检测面的面积型不连续,推荐使用斜探头在反射体槽上设置灵敏度,槽的宽度宜采用3 mm。

3

检测系统的测试

双晶直探头焦区测试

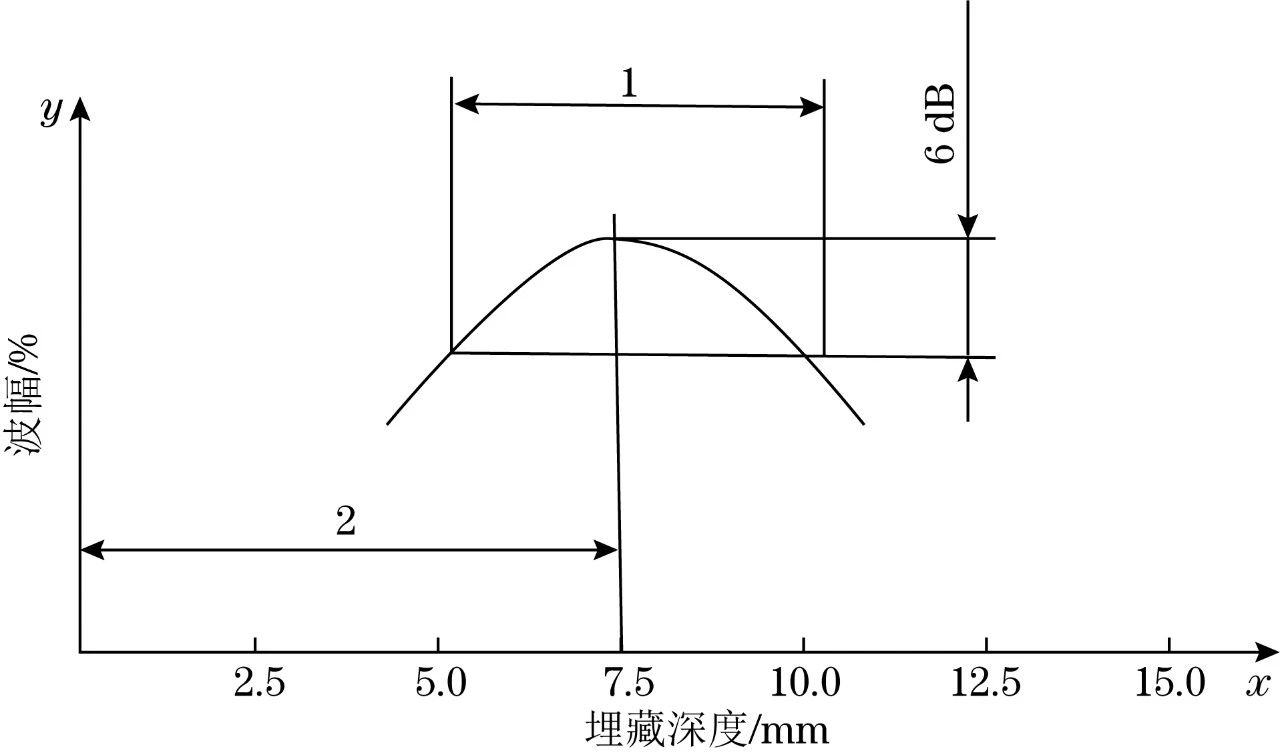

将探头依次放置在双晶直探头焦区长度测定用参考试块的ф5 mm平底孔正上方,依次测试不同声程的平底孔回波幅度,绘制反射体埋藏深度-回波幅度曲线。找到平底孔最大回波高度对应的反射体埋藏深度,即为双晶直探头聚焦深度;在反射体深度-回波幅度曲线上标注出回波幅度降低为最高幅度50%时所对应的反射体深度值。如图9所示,x轴为测试反射体埋藏深度;y轴为测试反射体反射波幅;1对应的值即为双晶直探头焦区长度,2为测试探头焦距。

图9 反射体埋藏深度-回波幅度曲线

双晶斜探头焦区测试

将探头依次放置在双晶斜探头焦区长度测定用参考试块的ф3 mm×30 mm长横孔所对应的检测面上,依次测试不同埋藏深度(声程)的长横孔回波幅度,绘制反射体埋藏深度-回波幅度曲线。

找到长横孔最大回波高度对应的反射体深度,即为双晶斜探头聚焦深度;在反射体埋藏深度-回波幅度曲线上标注出回波幅度降低为最高幅度50%时所对应的反射体深度值。

4

检测范围的设置

为实现不连续的准确定位,使用双晶探头在参考试块上调节探伤仪范围设置,也可直接在被检工件上设置,在工件上设置时工件需含有形成反射的相关结构。

双晶直探头置于双晶直探头焦区长度测定用参考试块的各阶梯面或带覆层的参考试块检测面。通过调节零位移和扫描(速度),相关平底孔回波波前设置在屏幕合适标记位置处。将双晶斜探头置于双晶斜探头焦区长度测定用参考试块或带覆层的参考试块检测面,探头前沿与反射体在检测面上的投影之间的距离,应与屏幕合适标记位置处对准。按此方式,在屏幕上直接读出反射点的位置,即缩短后的投影距离以及深度位置。

5

检测灵敏度的设置

使用直探头(单晶或双晶)时,使用ф5 mm平底孔来设置灵敏度。使标准反射体回波幅度达到满屏高度80%,此时为基准灵敏度;使用双晶斜探头时,使用ф3 mm×30 mm的长横孔或槽型反射体来设置灵敏度,使标准反射体回波幅度达到满屏高度80%,此时为基准灵敏度。

设置灵敏度时,反射体回波高度与噪声回波高度之间至少应有6 db差值。信噪比测试方法:在平底孔信号达到满屏高度80%的位置,调节探伤仪的增益,使此区域的噪声峰值达到满屏高度的80%,前后的增益差值应大于6 db。

6

不连续信息采集

需用坐标(纵横)标记检测对象不连续的位置,不连续的深度和回波高度(基准灵敏度±db)。采用-6 db法测量不连续的长度和宽度。

7

结语

1 | gb/t 41655—2022对焊接、轧制和爆炸复合覆层的检测提出了具体可执行的要求,作为无损检测人员应充分理解标准,合理设计或选择试块,正确调整参考灵敏度,严格按照标准编制检测工艺规程,并指导实际操作,才能够确保检测结果的准确性。 |

2 | 复合覆层超声检测系统中探头的选择,双晶聚焦直(斜)探头焦点应与覆层厚度相同,使探头聚焦区的中心位于基材和覆层的结合面上。 |

3 | 检测前所选双晶聚焦直(斜)探头的焦距和焦区长度应进行测试,测试试块应与被检工件覆层材料相同或相近。 |